※2011年10月時点の原稿です

適正な仕様に変更で省エネ化

今回は、無機フッ素化合物を製造されている森田化学工業株式会社 堺事業所様の2名のご担当者にインタビューを行った。

フッ素は身近な製品に使用されており、無いと困る原料であるが日本では数社しか製造を行っていないとのこと。例えば、ほとんどの人が持っている携帯電話やパソコンの部品、デジタルカメラのレンズや自動車の部品にもフッ化物は使われている。

森田化学では、フッ素化合物の「FUTURE STANDARD・未来標準」を目指して、新製品の開発と新技術の創造に取り組まれている。またISO14001を取得されており、年間1%のCO2削減を目標に省エネにも取り組まれている。

ポンプのオーバーホール

ポンプの用途や設備環境によっても異なるが、屋外設置、清水を送水するポンプでは、ベアリング交換時に合わせ、あるいは4~5年に1回の周期にてポンプの分解・点検を行われるお客様が多い。設置後、約10年を経過した頃から部品の交換点数が増加する傾向にある。

また、15年を経過するとポンプ自身の効率が低下し電力コストが設置当初より増加している場合があり、ランニングコストが大きくなっていることがある。

森田化学では、19年前に設置された当社のポンプをオーバーホールする計画があった。

ポンプ交換のご提案

既設ポンプの老朽化が進んでいることもあり、当社のエコポンプ(CAシリーズ)への更新の提案を行った。

エコポンプは部品の高度の共有化を行っている。例えば、モータが2P仕様のポンプであればメカニカルシールは2種類しかない。これにより複数の型番のポンプを使用頂いていても予備品の保管点数を少なくできるメリットがあり、オーバーホール時の部品保管の煩雑さを軽減している。

また、エコポンプは省エネ効果の高いポンプである。森田化学では過去にポンプの省エネ化のために

「インバータの設置や良い効率を出せる方法はないかを検討していた」

こともあり、エコポンプを初めて紹介した時は、

「省エネ効果がありそう。ランニングコストの考慮が必要。省エネ提案して欲しい」

と思われたとのこと。

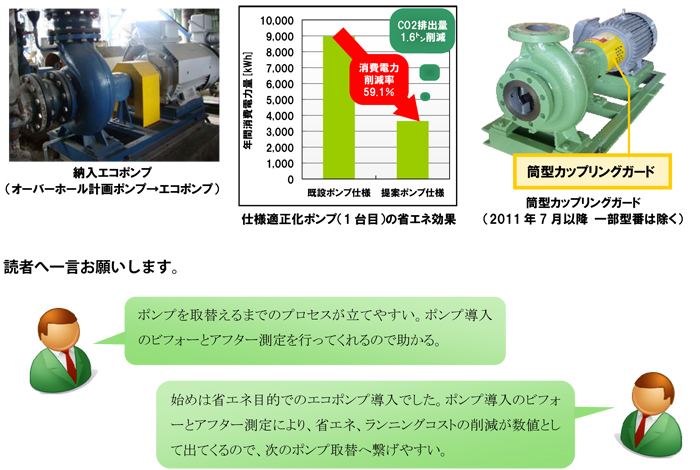

そこで、オーバーホールの対象となっていたポンプに対し、仕様は変更せずエコポンプへ更新を行った場合、運転時間が2,100時間の場合、入力電力の削減効果が15.7%、年間CO2削減量が4.0tあるという省エネ提案書を提出した。

省エネ効果があることもあり、エコポンプへの更新を行って頂けた。また提案書は「わかりやすい提案書」とご評価頂いた。

既設ポンプのポンプ測定

更新のエコポンプの納入が完了する前に、他のポンプ2台でもエコポンプへの更新により省エネ効果があるかの検討依頼があり、現場にて調査を行った。

調査を行ったポンプはプラントメーカにより設計、設置されてから30年近くが経過しているポンプであった。新規にてポンプを設置する場合は、環境や使用条件が確定していないことや、将来の変動を考えポンプ能力に余力を持たせていることが多い。

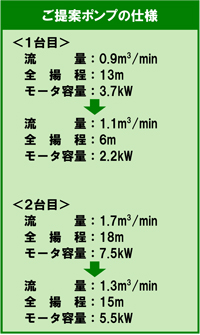

また、設置後の経過年数が長いと生産工程等の変更によりポンプ仕様に無駄がある場合がある。現状の適正なポンプ仕様を把握するため測定を行い検討を行った。検討を行った結果、流量、全揚程、モータ容量を全て小さくすることが可能であることが分かった。

「実際は半年程使用しての判断になるが、去年と比べ電力量が削減できている。(ポンプ更新後は)盤の電流値が下り省エネ効果を実感していた」

とのこと。

トリシマエコポンプのメリット

今年の7月以降に御注文頂いたエコポンプに関しては、筒型カップリングガードを標準としている。

「筒型カップリングガードは見た目がスッキリ。更に安全性を感じた」

その他にも音に関しては、

「他社と音が全然違う、騒音値が小さい、騒音値も実測してPRポイントにすると良いのでは? 静かなポンプなので、異音などが分かり易く悪くなっていることが直ぐに判断できるかも」

とご評価を頂いた。

ポンプの更新は仕様を見直すチャンスです。また、老朽化のポンプをエコポンプに更新することは、設備維持・管理コストを低減することが可能です。

トリシマと一緒にポンプ仕様の適正化によりポンプdeエコを行いませんか?